تمرکز بر اکستروژن، دانه بندی بشکه های پیچ طراحی و ساخت

وظایف پیچ و بشکه قالب گیری تزریقی چیست؟

2022.10.24

بشکه پیچ یک بشکه پیچ تزریق برای دستگاه تزریق دارای تعدادی عملکرد این به عنوان مکانیسم اصلی تغذیه و تحویل برای پلاستیک مذاب عمل می کند. دارای سه بخش است: منطقه تغذیه، منطقه فشرده سازی و منطقه اندازه گیری. بخش تغذیه از یک کانال یکنواخت عمیق تشکیل شده است که گرانول های پلیمری را پیش گرم کرده و آنها را به سمت پایین وادار می کند. ناحیه فشرده سازی گرانول ها را فشرده می کند در حالی که بخش اندازه گیری آنها را به جلو می کشد. بخش اندازه گیری پیچ تقریباً 25 درصد طول دارد و به عنوان پمپ برای ایجاد اندازه های شات عمل می کند. یکی دیگر از عملکردهای مهم لوله پیچ تزریق، کنترل فشار است. ضروری است که فشار تزریق برای حفظ ثبات در کیفیت و تولید کنترل شود. فشارهای بالا می تواند مواد را تخریب کند، بنابراین استفاده از بشکه با فشار کمتر مهم است. سرعت دور پیچ نیز بر خروجی آن تأثیر می گذارد.

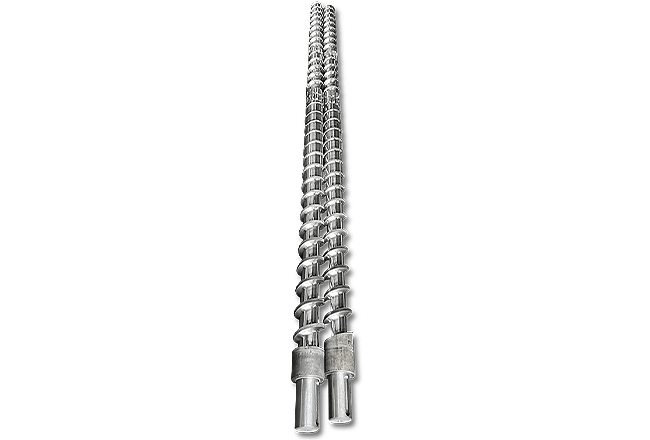

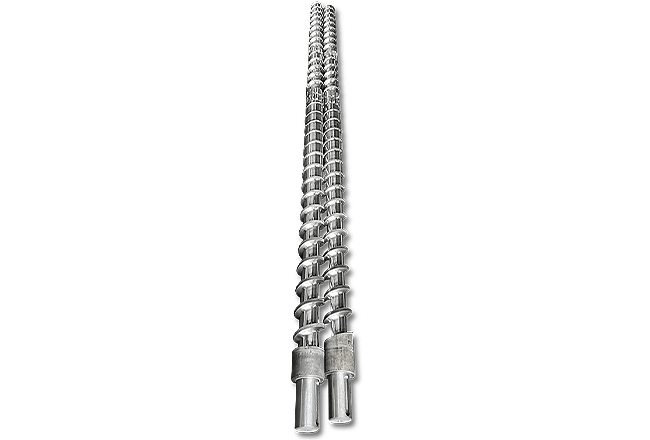

بشکه پیچ اکسترودر برای دانه بندی بازیافت پلاستیک

نسبت L/D فاکتور مهم دیگری است که باید در هنگام انتخاب بشکه پیچ تزریق برای دستگاه خود در نظر بگیرید. بر مقدار ماده ای که می توانید تزریق کنید و یکنواختی مذاب تأثیر می گذارد. به طور کلی، پیچ با نسبت L/D 20:1 توصیه می شود، اما برخی از سازندگان پیچ هایی با نسبت L/D تا 28:1 ارائه می دهند. یکی دیگر از عوامل مهمی که باید در انتخاب بشکه پیچ در نظر گرفت، نسبت تراکم است. نسبت تراکم مهم است زیرا بر اختلاط و گرمایش برشی مواد تأثیر می گذارد. یک نسبت تراکم معمولی بین 2:1 و 3:1 است. با این حال، تفاوت واقعی بین یک ماده نیمه بلوری و یک ماده آمورف است. مواد نیمه بلوری چگالی بالاتری نسبت به مواد آمورف دارند و به نسبت تراکم کمتری نیاز دارند. پیچ در ماشین تزریق در طول زمان سایش میشود. این یک فرآیند کند است که کمترین تأثیر را بر عملکرد کلی دستگاه دارد.

هنگامی که بیش از حد فرسوده شد، باید پیچ و بشکه را تعویض کنید. در حالی که مقدار کمی سایش ممکن است زیاد به نظر نرسد، اما می تواند میزان تولید شما را تا حد زیادی کاهش دهد. علاوه بر این، کیفیت محصول نهایی شما ممکن است آسیب ببیند و مشتریان شما متوجه شوند. این سایش به محض اینکه قطر پیچ از قطر بشکه کوچکتر شود قابل توجه خواهد بود. بازرسی منظم پیچ و بشکه برای اطمینان از عملکرد آن ضروری است. برای این منظور می توان از چندین ابزار استفاده کرد. برای اندازه گیری فضای داخلی بشکه می توانید از گیج های مته سوراخ الکترونیکی قابل حمل یا میله های کششی استفاده کنید. همچنین می توان از میکرومترهای دیجیتال برای اندازه گیری پروازهای پیچ استفاده کرد. یک بازرسی بصری همچنین می تواند اطلاعات زیادی را در مورد سایش پیچ و بشکه نشان دهد. سایش دستگاه تزریق در اثر تماس فلز با فلز ایجاد می شود. تماس ممکن است به دلیل شرایط مکانیکی رخ دهد یا می تواند نتیجه مشکلات بزرگتر باشد. دما و فشار دو مورد از رایج ترین عواملی هستند که منجر به افزایش اصطکاک می شوند.

بخش انتقال و چند پیچ آخر بخش اندازه گیری معمولاً در معرض دما و فشار بالا هستند. این جایی است که بیشتر سایش OD رخ می دهد. اگر می خواهید عملکرد دستگاه تزریق خود را حفظ کنید، باید به نگهداری لوله پیچ تزریق خود توجه کنید. یک برنامه PM مناسب به شما کمک می کند تا تعیین کنید چه زمانی زمان تعویض بشکه یا پیچ است. همچنین مهم است که بدانید پیچ شما چقدر دوام می آورد و برای افزایش عمر آن چه کاری می توانید انجام دهید. این می تواند به شما کمک کند تا از خرابی های غیر ضروری جلوگیری کنید و هزینه ها را کاهش دهید. عملکرد لوله پیچ تزریق شما به طراحی پیچ تغذیه بستگی دارد. طراحی و عملیات سطحی پیچ بر توانایی آن در تغذیه مواد تأثیر می گذارد. اگر پیچ فرسوده شود، می تواند منجر به عملکرد کمتر و افزایش مصرف انرژی شود. در حالی که سایش جزئی بر عملکرد کلی دستگاه تأثیر نمی گذارد، مقدار زیادی سایش می تواند منجر به افزایش هزینه های انرژی و زمان چرخه طولانی تر شود. با تغییر بشکه می توان از این الگوی سایش جلوگیری کرد.

بشکه پیچ اکسترودر برای دانه بندی بازیافت پلاستیک

مشخصات:

قطر بالا: Φ30mm-Φ400mm

نسبت طول به قطر:L/D=20-50

قطر پایین: Φ30mm-Φ300mm

نسبت طول به قطر:L/D=8-20

نسبت L/D فاکتور مهم دیگری است که باید در هنگام انتخاب بشکه پیچ تزریق برای دستگاه خود در نظر بگیرید. بر مقدار ماده ای که می توانید تزریق کنید و یکنواختی مذاب تأثیر می گذارد. به طور کلی، پیچ با نسبت L/D 20:1 توصیه می شود، اما برخی از سازندگان پیچ هایی با نسبت L/D تا 28:1 ارائه می دهند. یکی دیگر از عوامل مهمی که باید در انتخاب بشکه پیچ در نظر گرفت، نسبت تراکم است. نسبت تراکم مهم است زیرا بر اختلاط و گرمایش برشی مواد تأثیر می گذارد. یک نسبت تراکم معمولی بین 2:1 و 3:1 است. با این حال، تفاوت واقعی بین یک ماده نیمه بلوری و یک ماده آمورف است. مواد نیمه بلوری چگالی بالاتری نسبت به مواد آمورف دارند و به نسبت تراکم کمتری نیاز دارند. پیچ در ماشین تزریق در طول زمان سایش میشود. این یک فرآیند کند است که کمترین تأثیر را بر عملکرد کلی دستگاه دارد.

هنگامی که بیش از حد فرسوده شد، باید پیچ و بشکه را تعویض کنید. در حالی که مقدار کمی سایش ممکن است زیاد به نظر نرسد، اما می تواند میزان تولید شما را تا حد زیادی کاهش دهد. علاوه بر این، کیفیت محصول نهایی شما ممکن است آسیب ببیند و مشتریان شما متوجه شوند. این سایش به محض اینکه قطر پیچ از قطر بشکه کوچکتر شود قابل توجه خواهد بود. بازرسی منظم پیچ و بشکه برای اطمینان از عملکرد آن ضروری است. برای این منظور می توان از چندین ابزار استفاده کرد. برای اندازه گیری فضای داخلی بشکه می توانید از گیج های مته سوراخ الکترونیکی قابل حمل یا میله های کششی استفاده کنید. همچنین می توان از میکرومترهای دیجیتال برای اندازه گیری پروازهای پیچ استفاده کرد. یک بازرسی بصری همچنین می تواند اطلاعات زیادی را در مورد سایش پیچ و بشکه نشان دهد. سایش دستگاه تزریق در اثر تماس فلز با فلز ایجاد می شود. تماس ممکن است به دلیل شرایط مکانیکی رخ دهد یا می تواند نتیجه مشکلات بزرگتر باشد. دما و فشار دو مورد از رایج ترین عواملی هستند که منجر به افزایش اصطکاک می شوند.

بخش انتقال و چند پیچ آخر بخش اندازه گیری معمولاً در معرض دما و فشار بالا هستند. این جایی است که بیشتر سایش OD رخ می دهد. اگر می خواهید عملکرد دستگاه تزریق خود را حفظ کنید، باید به نگهداری لوله پیچ تزریق خود توجه کنید. یک برنامه PM مناسب به شما کمک می کند تا تعیین کنید چه زمانی زمان تعویض بشکه یا پیچ است. همچنین مهم است که بدانید پیچ شما چقدر دوام می آورد و برای افزایش عمر آن چه کاری می توانید انجام دهید. این می تواند به شما کمک کند تا از خرابی های غیر ضروری جلوگیری کنید و هزینه ها را کاهش دهید. عملکرد لوله پیچ تزریق شما به طراحی پیچ تغذیه بستگی دارد. طراحی و عملیات سطحی پیچ بر توانایی آن در تغذیه مواد تأثیر می گذارد. اگر پیچ فرسوده شود، می تواند منجر به عملکرد کمتر و افزایش مصرف انرژی شود. در حالی که سایش جزئی بر عملکرد کلی دستگاه تأثیر نمی گذارد، مقدار زیادی سایش می تواند منجر به افزایش هزینه های انرژی و زمان چرخه طولانی تر شود. با تغییر بشکه می توان از این الگوی سایش جلوگیری کرد.